La economía circular no es una moda, sino un cambio de paradigma. Reducir, reutilizar y reciclar es el objetivo de este modelo de producción y consumo. Y dos hermanos cordobeses están detrás de una buena acción ambiental, social y económica.

Giuliano y Franco Frola son dueños de Circularis, la primera empresa argentina radicada en Monte Cristo que fabrica durmientes ferroviarios con plástico reciclado y que ganó una licitación de Trenes Argentinos de Carga (TAC) del Ministerio de Transporte de la Nación.

+ VIDEO: Cómo se fabrican los durmientes de plástico reciclado

La misión es construir 100 mil durmientes a partir del reciclado de plástico para colocar en la vía en reemplazo de los de madera de quebracho.

+ MIRÁ MÁS: Educación contra la droga: así es la escuela del padre Oberlin en barrio Müller

Este producto resistente compatible con un tren de carga y aprobado por Instituto Nacional de Tecnología Industrial (Inti) dará un triple impacto positivo: aporte a la economía social, preserva lo que queda de bosque nativo y les da un fin útil a los residuos plásticos de una manera amigable con el ambiente.

Sin dudas, es la madera del futuro. Así lo definen los dueños del proyecto que nació en Córdoba, quienes mostraron en Noticiero Doce cómo es el paso a paso. Giuliano Frola explicó en detalle cada una de las etapas de producción y sostuvo: “Es algo histórico para el país, la industria ferroviaria y economía circular”.

1-Primero clasifican y acondicionan los distintos tipos de materiales que terminan en el proceso final que es el durmiente.

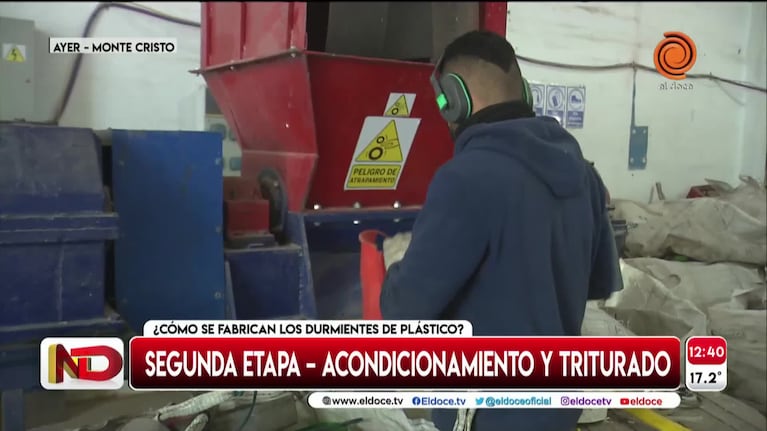

2-Luego continúa el acondicionamiento y triturado de materiales.

3-Una vez que el material está seco y triturado, la tercera etapa está relacionada a la formulación y extrusión para llegar al peletizado final que necesitan para llevar a la plastificadora y hacer el durmiente.

4-Ya en la cuarta etapa, el material llega al peletizado triturado, procesado, acondicionado y plastificado. Se calienta el material y se lo deja en estado de plastificación (plastilina) y a través de los sistemas hidráulicos y de calefacción se llega al producto terminado que se vierte a través de la máquina en el molde.

5-Una vez adquirido el volumen necesario de plástico se compacta para darle la estructura y la forma.

Cuáles son las características del durmiente

*Prensado: tiene los aditamentos para la traba con el balasto que es la piedra dentro de lo que es la vía

*Pesa entre 60 y 65 kilos y un largo de 2 metros

*Duración de 50 años y posiblemente más. Mientras que el durmiente de quebracho tenía una duración de entre 10 y 15 años.